陶瓷材料虽然有许多优越的特性,如高温力学性能、抗化学侵蚀性能、电绝缘体、较高的硬度和耐磨性等,但由于其结构决定了陶瓷材料缺乏像金属那样在受力状态下发生滑移引起塑性变形的能力,容易产生缺陷,存在裂纹,且易导致高度的应力集中,因而决定了陶瓷材料脆性的本质。因此,各国学者都在高强度、高韧性陶瓷领域进行了大量的研究。主要从两个方面进行研究,即提高其断裂能和塑性滑移系统。目前最有效途径是利用纤维(包括晶须)增强和利用氧化锆相变增韧。但研究较多的,而且较有成效的是氧化锆增韧陶瓷(zirconia toughened ce-ramics)。

氧化锆相变增韧机理

一般情况下,在陶瓷材料中,发生相变会引起内应变,因而导致材料的开裂。因此,在陶瓷工艺中往往将相变视为不利因素,尽量避免。但是人们发现,在某些情况下,利用相变能提高陶瓷材料的断裂韧性和强度。

利用氧化锆增韧陶瓷,是通过四方相氧化锆(t-氧化锆)转变成单斜相氧化锆 (m-氧化锆)马氐体相变(martensitic transformation)来实现的。

马氏体相变属一级相变,仅能在固态转变中发生,具有成核和生长两个过程。其特征为:

①相变前后没有成分变化,即相变前后原子的配位不变,原子位移一般不超过一个原子的间距,因此这种相变具有无热、无扩散、相变激活能小、转变速度快等特点。相变以近似于该固相中声波传播速度进行,比裂纹扩展速度大2~3倍。因而为吸收断裂能和材料增韧提供了必要条件。

②相变伴随有体积变化。

③相变具有可逆性,并受到体积变化与切应变所产生的应变能的影响。因而相变发生于一个温度区间内而不是在一个特定的温度点上。

氧化锆增韧机制有许多种:应力诱导相变增韧、相变诱发微裂纹增韧、表面诱发强韧化和微裂纹分岔增韧等。在实际材料中究竟何种机制起主导作用,在很大程度上取决于t-氧化锆向m-氧化锆马氏体相变程度的高低及相变在材料中发生的部位。

1.相变增韧

当部分稳定的氧化锆存在于陶瓷基体里,即存在仇-氧化锆 -\t -氧化锆的可逆相变特性,晶体结构的转变伴随有3%~5%的体积膨胀。

氧化锆颗粒弥散在其他陶瓷(包括氧化锆本身)基体中,由于两者具有不同的热膨胀系数。烧结完成盾,在冷却过程中,氧化锆颗粒周围则有不同的受力情况,当它受到基体的抑制,氧化锆的相转变也将受到抑制。氧化锆还有另一个特性是,其相变温度随着颗粒尺寸的降低而下降,一直可降到室温或室温以下。当基体对氧化锆颗粒有足够的压应力,而氧化锆的颗粒度又足够小,则其相变温度可降至室温以下,这样在室温时氧化锆仍可以保持四方相。当材料受到外应力时,基体对氧化锆的抑制作用得到松弛,氧化锆颗粒即发生四方相到单斜相的转变,并在基体中引起微裂纹,从而吸收了主裂纹扩展的能量,达到增加断裂韧性的效果,这就 氧化锆陶瓷的相变增韧(transformation roughening)。

由此可知,单斜和四方相氧化锆的化学自由能差AGd是相变的基本动力,而相变弹性应变能的变化△UT是相变的阻力。当△G不足以克服△UT的抵制作用时,要使氧化锆发生相变只能借助于外力。因此陶瓷基体中,△UT的存在将有利于断裂能的提高。

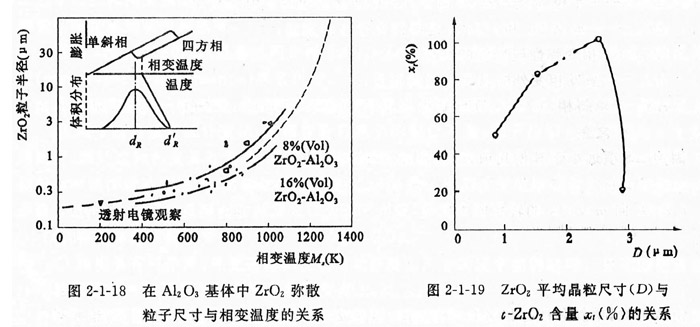

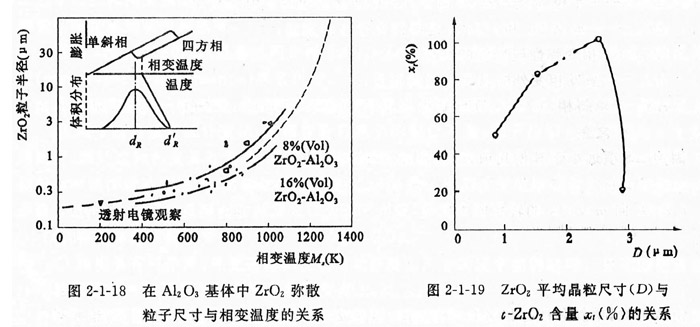

氧化锆的颗粒尺寸,对相变增韧是有影响的。实践表明,氧化锆相变的条件应是单位体积的氧化锆颗粒数的总能量相当于氧化锆相变引起的界面能变化。氧化锆在陶瓷基体中的相变温度是氧化锆颗粒尺寸和化学组分的函数,图2-1-18表明了1696 (VoI) 氧化锆-A1209和8~6( V01)氧化锆 -Alz 03系统中的氧化锆相变温度与其颗粒度之间的关系。由此看出,在冷却过程中颗粒大者优先由四方相转变为单斜相。即氧化锆弥散于陶瓷基体中的相变温度M.是随着氧化锆颗粒的减小而偏低的。当氧化锆颗粒小到足以使相变温度偏移到常温下,即t-氧化锆 -直保持到常温,则陶瓷基体中就储存了相变弹性压应变能(,-丁),只有当基体受到了适量的外加张应力,其对氧化锆的束缚得以解除,才能发生四方相氧化锆向单斜相氧化锆转化。如果氧化锆颗粒尺寸较大,则其相变温度处于常温以上,那么制品冷却至室温之前,t-氧化锆就已自发地转化为m-氧化锆。而且氧化锆品粒尺寸对t-氧化锆含量的影响也是很重要的。如图2-1-19所示。从图中看出,最高的t-氧化锆的含量只处于很窄的晶粒尺寸范围内。

基体的化学组分和氧化锆弥散相的含量对氧化锆粒子的相变温度也有一定的影响。一般地说,能溶于氧化锆中的其他掺杂物都或多或少地减少氧化锆的相变自由能差(AG。k。),也就是相应降低其相变温度M,,但Hf02例外。因此,氧化锆粒子愈小,溶质的浓度愈大,即AGoh。。亦愈小,所以小颗粒的t-氧化锆向'm-氧化锆转化的温度较低,有利于相变增韧。

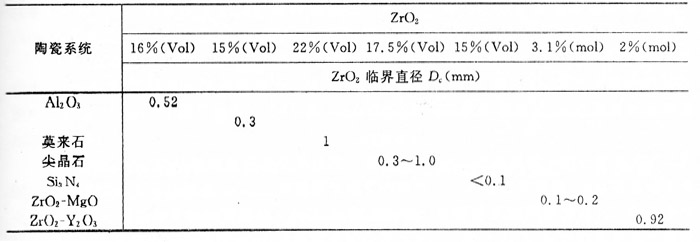

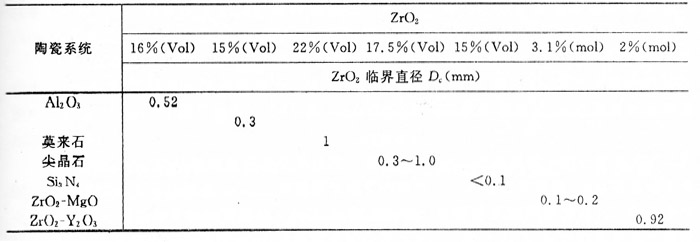

表2-1-9列出了在室温条件下,不同陶瓷基体中的氧化锆相变临界颗粒直径D。

陶瓷基体中t -氧化锆含量越大,可相变的£-氧化锆体积分数越高,相变的断裂韧性越高。实践表明,这与稳定剂的含量有关。如果不加稳定剂,即使氧化锆颗粒尺寸小至0.025 Vm,可相

变的t -氧化锆含量也很少。实际上,也并不是所有的t-氧化锆晶粒都是可以相变的。

不仅如此,从观察研究表明,£-氧化锆晶粒相变还与结晶取向、结晶结构以及在晶体中所处的位置有关。例如,在氧化锆增韧A12 03陶瓷(ZTA)中,包裹在A12 03晶粒内部的£-氧化锆晟难相变;处于A12 03晶粒间界处或晶界交叉位置的次之;而相邻还有£-氧化锆在一起更次之;而多颗t -氧化锆相聚在一起的则最容易相变。这是由于在A12 03晶粒内部的t-氧化锆受A120。晶趁包裹着,因处于抑制状态是很难得到松弛的。而t -氧化锆的聚集体,则是处于最弱的抑制状态,因而也就最容易相变。

表2-1-9塞温条件下不同陶瓷基体中的氧化锆相变临界颗粒直径

2.微裂纹增韧

毫无疑问,在大多数情况下,陶瓷体内存在有裂纹(包括表面裂纹、工艺缺陷、环境条件卜诱发的缺陷),当受外力时,或存在应力集中时,裂纹会迅速扩展,致使陶瓷体破坏。因此防.止裂纹的扩展,消除应力集中,是解决问题的关键。

部分稳定氧化锆陶瓷在由四方相向单斜相转变时,相变出现了体积膨胀而导致产生微裂纹。这样不论是氧化锆陶瓷在冷却过程中产生的相变诱发微裂纹,还是裂纹在扩展过程中在其尖端区域形成的应力诱发相变导致的微裂纹,都将起分散生裂纹尖端能量的作用,从而提高了断裂能,称为微裂纹增韧(microcrack toughening)。

实践表明,不同的氧化锆颗粒其相变温度M。是不同的,并有其相应的膨胀程度,即Zr()z颗粒愈大,则其相变温度愈高,其膨胀亦愈大。如图2-1-20所示。当氧化锆粒子的相变温度低于窒温,陶瓷基体中储存着相变弹性压应变能U,。如果氧化锆粒子的相变温度高于室温,则Zr()z粒子会自发地由四方相转化为单斜相,此时在基体中会诱发出微裂纹,如图2-1-20中②所示。在有微裂纹韧化作用存在的情况下,主裂纹尖端的应力将重新分布,如图2-1-21所示。

一般来说,为了阻止主裂纹的扩展,在主裂纹尖端应有一个较大范围的相变诱导微裂纹区,如图2-1-22所示。而主要途径是减少氧化锆:的颗粒度,并适当控制氧化锆的颗粒度分布状态和颗粒直径范围。

总之,在相变未转化之前,在裂纹尖端区域诱导出的局部压应力,起着提高抗张强度的作用}一旦相转化而诱导出微裂纹带,就能在裂纹扩展过程中吸收能量,起到提高Kt c(断裂韧性)值的作用。

微裂纹增韧的机理,是氧化锆弥散粒子由四方相向单斜相转化引起的体积膨胀,以及由之诱发的弹性压应变能成激发产生的微裂纹,而阻碍了主裂纹的扩展或释放其能量,达到韧化提高强度的目的。

合理地控制氧化锆弥散粒子的相变过程是十分重要的。具体来说有下列几个方面:

<1)控制ZrOa弥散粒子的尺寸D。如前所述,氧化锆弥散粒子的相变温度是随其颗粒的减小而下降,大颗粒首先在高温下发生相变。在到达常规关系所示的相变温度(1100℃左右),

当D>DH(相变临界颗粒直径)时,氧化锆颗粒都发生相变,而且相变是突发性的,微裂纹的尺寸较大,会导致主裂纹扩展过程中的分岔,这种情况对陶瓷基体韧性的提高不大。

当氧化锆弥散粒子的直径D为DR(室温相变临界颗粒直径)<D<DH时,即处于相变温度为室温和1150℃左右的两种颗粒尺寸之间,陶瓷基体会有相变诱发微裂纹,陶瓷材料的韧性有明显的提高,但其强度由于微裂纹的存在而下降。

当氧化锆弥散粒子的直径D<DR时,陶瓷基体并未含有相变诱发微裂纹,而是储存着相变弹性压应变能。只有当陶瓷基体受到了适当的外力时,克服相变应变能对主裂纹扩展所起的势垒作用,氧化锆弥散粒子才由四方相转化为单斜相,并诱发出极细小的微裂纹。由于相变弹性应变能和微裂纹作用,陶瓷基体的韧性有较大幅度的提高,其强度亦相应提高了。

(2)控制氧化锆颗粒的分布状态。如果氧化锆弥散粒子的颗粒分布范围较宽广,降温过程中持续相变温度范围必定较宽,那么相变诱发裂纹的过程也就相应复杂了。实践表明,不同的颚粒范围各有其相应的韧化机制,因此,应当减小氧化锆颗粒的分布宽度。

(3)最佳的氧化锆体积分数和均匀的氧化锆弥散程度。一般情况,氧化锆体积分数的增加可是高韧性化作用区的能量吸收密度。但是过高的氧化锆含量将导致微裂纹的合并,降低韧化

最果。因此,氧化锆的体积分数应控制在最佳值。同样,不均匀的弥散会造成基体中局部的氧化锆含量不足和偏高,并且,均匀弥散是最佳的氧化锆体积分数发挥作用的前提。

(4)陶瓷基体和氧化锆粒子热膨胀系数的匹配。应该使氧化锆弥散相与基体的热膨胀系数稻接近,也就是说,它们之差必须很小。这样,一方面能保持基体和氧化锆粒子之间在冷却过星中的结合力,另一方面又能在£-氧化锆向m-氧化锆转化时激发起微裂纹,从而能很好地表现

出增韧效果。

(5)控制氧化锆基体弥散粒子的化学性质。通过改变氧化锆:的弥散粒子的化学组分可以控剖相变前后的化学自由能差AG,即能调节相变的动力。一般采用氧化物(大多数是稀土氧记物)与氧化锆固溶使亚稳的高温相t-氧化锆保留到室温。有效的固溶剂需满足:①阳离子半径比较小;②具有立方型晶体结构,对氧离子配位数为8;③能与氧化锆在宽的组成温度范围内形成稳定的萤石型固溶体;④在氧化锆中的溶解变化较高。不同的氧化物由于阳离子半径、电荷、浓度以及氧化物的晶体结构等特性的不同,影响着四方相氧化锆的稳定性、结晶形态和加工工艺,从而影响显微结构和力学性能!

地址:http://www.taocibang.cn/zixun/358.html

本文“氧化锆陶瓷相变增韧机理”由科众陶瓷编辑整理,修订时间:2014-12-27 16:15:49

科众陶瓷是专业的工业陶瓷加工生产厂家,可来图来样按需定制,陶瓷加工保证质量、交期准时!

- 上一页:添加剂促进陶瓷致密化的机理

- 下一页:几种典型的氧化锆增韧陶瓷及用途