注射成型是将陶瓷粉末和有机黏结剂混合后,经过注专成型机在130~300℃温度范围内将陶瓷粉末注射到金属模腔内,待其冷却后黏结刺固化便可以取出成型好的生坯。陶瓷注射成型工艺的优势主要体现在以下方面:

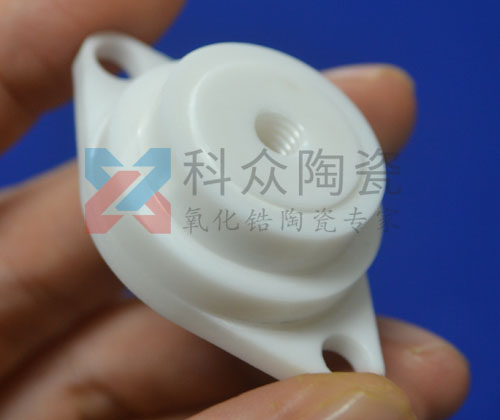

氧化锆陶瓷零件

(1)具有优越的成型能力,能够生产形状复杂的精密部件。

(2)由于采用昀原料为较细的粉末颗粒,因此烧结密度高,固相烧结可以获得95%以上的相对理论密度,而液相烧结可以达到99%以上,其显微组织细小均匀,具有优良的力学性能。

(2)由于采用昀原料为较细的粉末颗粒,因此烧结密度高,固相烧结可以获得95%以上的相对理论密度,而液相烧结可以达到99%以上,其显微组织细小均匀,具有优良的力学性能。

(3)注射成型在注射过程中处于等静压状态,所得的成型坯体密度均匀.保证了烧结的均匀收缩。因此,注射成型方法制备的部件尺寸精度高,公差小。

(4)注射成型的产品利用率高,烧结零件不需要或只需要进行少量的后续机械加工处理即可使用,降低了生产成本,可以获得较高的生产效率。

氧化锆陶瓷零件

1. 注射成型的工艺原理

陶瓷注射成型的原理如下:先将陶瓷粉末与适量的黏结剂混合后制备成适用于注射成型工艺要求的喂料。当温度升高时,喂料产生较好的流动性,此时在一定的压力作用下注射成型机将具有流动性的喂料注射到模具的型腔内制成毛坯:待其冷却后取出已固化的成型坯体在一定的温度条件下进行脱脂,去除毛坯中所含的黏结剂,再进行烧结获得所需形状、尺寸的陶瓷制件。

2 . 注射成型的工艺过程及应用

(1)注射成型的工艺过程

注射成型是陶瓷粉料与热塑性有机载体相配比、混合,造粒后加入注射机中注射进入模具型腔内,经过填充、冷却、脱模等过程得到要求的坯体,再将其置于排塑炉内缓慢加热、加压,排除有机载体(该过程即为排塑).最终获得陶瓷坯体。

①喂料的制备

所谓“喂料”是指粉末和黏结剂的混合物。

注射成型是陶瓷粉料与热塑性有机载体相配比、混合,造粒后加入注射机中注射进入模具型腔内,经过填充、冷却、脱模等过程得到要求的坯体,再将其置于排塑炉内缓慢加热、加压,排除有机载体(该过程即为排塑).最终获得陶瓷坯体。

①喂料的制备

所谓“喂料”是指粉末和黏结剂的混合物。

a.粉体的性能

由于注射成型所制备的制件烧结后尺寸收缩很大,为了防止其变形和控制尺寸的精度必须提高喂料中粉体的含量,也就是说,必须提高粉体的填充密度。

b.黏结剂的选择

粉体颗粒和黏结剂混合后形成一定的大小和形状的团粒,黏结剂在注射成型方法中起着关键的作用。对于陶瓷注射成型而言.其理想的黏结剂要求具备以下几点:

I)使喂料具有良好的流动性来满足其无缺陷的充型过程。

由于注射成型所制备的制件烧结后尺寸收缩很大,为了防止其变形和控制尺寸的精度必须提高喂料中粉体的含量,也就是说,必须提高粉体的填充密度。

b.黏结剂的选择

粉体颗粒和黏结剂混合后形成一定的大小和形状的团粒,黏结剂在注射成型方法中起着关键的作用。对于陶瓷注射成型而言.其理想的黏结剂要求具备以下几点:

I)使喂料具有良好的流动性来满足其无缺陷的充型过程。

Ⅱ)黏结剂与陶瓷粉体颗粒的润湿性好,对粉体颗粒有较好的黏附性,而且黏结剂与粉体颗粒之间不发生化学反应。

Ⅲ)黏结剂一般采用多组元体系。多组分有机物比单一组分的黏结剂更容易满足注射成型所需喂料的流动性。另外,多组分有机物构成的黏结剂对脱脂更为有利。

Ⅳ)黏结剂要具有较高的导热性和较低热膨胀系数,这可以减少热量的集中于热冲击所引起的缺陷。

V)黏结剂中各组元必须化学互溶、相容,不发生相分离。

Ⅵ)黏结剂还必须无毒、无污染、不挥发、不吸潮、循环加热不变质、易脱除、无残留、储藏寿命长等。

②坯料的制备

c.混合过程 混合过程的机制是十分复杂的,通常认为混合过程的机制包括扩散混合机制、对流混合机制和分散机制。

I)扩散混合机制

扩散混合机制认为混合的驱动力来源于两种不同物质的化学位,这种机制在小分子物质之间,如液体物质之间,混合中起主导所用,因为它可以快速高效地进行。

扩散混合机制认为混合的驱动力来源于两种不同物质的化学位,这种机制在小分子物质之间,如液体物质之间,混合中起主导所用,因为它可以快速高效地进行。

Ⅱ)对流混合机制

对流混合机制认为通过外力作用,如机械力、热作用力等,在高黏度流体中引起层流。

对流混合机制认为通过外力作用,如机械力、热作用力等,在高黏度流体中引起层流。

Ⅲ)分散混合机制

分散混合机制是指在更高的外力作用下团聚的颗粒尺寸变小.强外力作用下的强布朗运动使体系得到均匀的混合状态。

分散混合机制是指在更高的外力作用下团聚的颗粒尺寸变小.强外力作用下的强布朗运动使体系得到均匀的混合状态。

坯料的制备过程中首先是按照一定的配比获得喂料,加热混合后进行干燥固化,此后要进行粉碎造粒,这样就可以得到塑化的粒状坯料。

③注射过程

注射过程是整个工艺过程的关键T序。陶瓷注射成型过程是借助于高分子聚合物在高温下熔融、在低温下凝固的特性来进行成型的。

④脱脂过程脱脂是揩通过加热或其他物理方法将成型体内的有机物质排除并产生少量烧结的过程。脱脂是注射成型中最为困难和重要的环节,也是注射成型工艺过程中耗时最长的一步。

(2)注射成型的应用 目前,适用于注射成型的材料主要有铁基合金、Fe-Ni合金、钨基合金、钛合金、硬质合金、永磁合金等粉末冶金材料,还有氧化铝、氧化锆、氮化硅等陶瓷材料。

3. 注射成型所用模具

注射成塑所用模具通常为金属模具.在模具的设计方面应注意以下几点:

(1)在金属模具内部生坯的收缩很小,通常为0.1% -0.2%,因此坯体与金属摸具的尺寸基本相同。

(2)金属模具必须没有冷却沟槽以便进行冷却、加热,使金属模具保持一定的温度,冷却沟槽与温度调节结构相连。

(3)金属模具内最细的注人口部分由于通过高速高压成型坯料很容易磨损。有的则采用在缸筒内壁镀上一层镍铬合金来提高其耐磨性。

4.注射成型的机械设备

注射成型机一般由注射机构、合模机构、油压机构和电子、电气控制机构所组成。注射成型机因塑化机构的内部结构不同分为两类:柱塞式注射成型机、液压螺杆式注射成型机。

地址:http://www.taocibang.cn/jishu/1124.html

本文“先进陶瓷的注射成型法”由科众陶瓷编辑整理,修订时间:2017-02-22 14:49:25

科众陶瓷是专业的工业陶瓷加工生产厂家,可来图来样按需定制,陶瓷加工保证质量、交期准时!

- 上一页:先进陶瓷的挤压成型法

- 下一页:先进陶瓷的注浆成型法